Як значно покращити якість несучої сталі за допомогою надшвидкого охолодження після прокатки

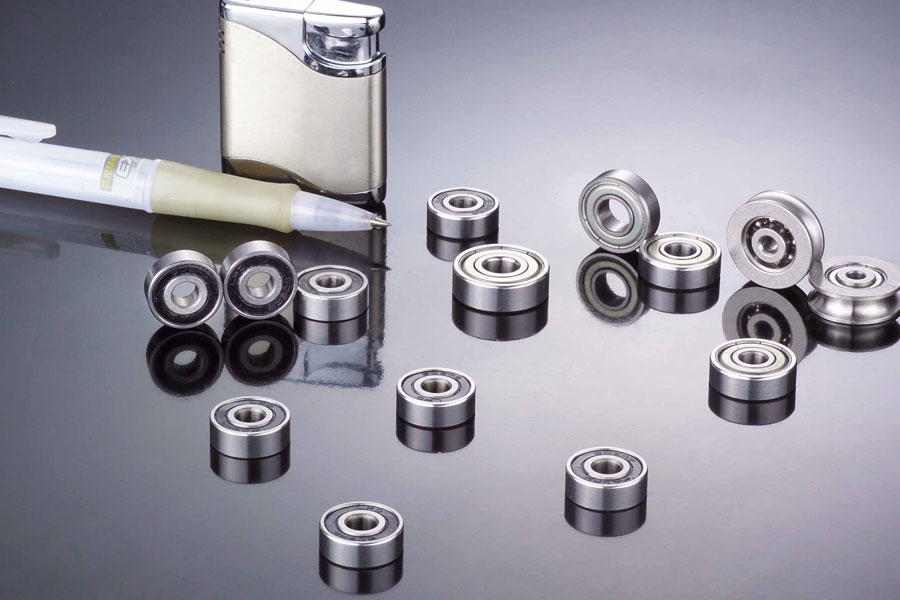

Підшипники є важливою частиною механічного обладнання. Певною мірою якість підшипників обмежує швидкість і прогрес національної економіки, будівництво національної оборони та науково -технічну модернізацію, а прогрес технології виробництва підшипникової сталі безпосередньо впливає на підшипникову промисловість Для розвитку промислово розвинені країни надають великого значення до досліджень якості несучих сталевих виробів.

Для поліпшення якості несучої сталі та забезпечення її вищої втомної міцності, міцності на стиск, твердості поверхні та хорошого терміну служби необхідно покращити чистоту сталі та однорідність карбідів у сталі, переважно включень у матеріал. Зміст, тип включень та вміст газу; однорідність форми, розміру та розподілу карбідів є ще одним важливим показником для вимірювання якості несучих сталевих виробів.

Під час процесу охолодження після гарячої прокатки вторинні карбіди, що утворилися, мають важливий вплив на продуктивність несучої сталі. Тому потрібно, щоб мережевий карбід у несучій сталі мав бути меншим за 2.5. Занадто велика кількість твердосплавних мереж принесе серйозні наслідки:

- При подальшому гасінні готового продукту його неможливо повністю усунути.

- Сітчасті карбіди, що зберігаються в несучій сталі, значно збільшують крихкість деталей і зменшують здатність витримувати ударні навантаження.

- Під дією динамічного навантаження деталі легко розбиваються вздовж межі зерна.

- Збільшити тенденцію гасіння розтріскування.

В даний час у моїй країні в основному застосовується низькотемпературний процес прокатки для контролю опадів несучих карбідів сталевої мережі, а потім доповнюється певною швидкістю охолодження. Однак цей процес залежить від потужності прокатного стану і вимагає достатньої контрольованої охолоджувальної потужності перед завершенням прокатки. Після водяного охолодження залишається достатньо ізотермічного простору до остаточної прокатки. На виробничій лінії безперервної прокатки реалізується низькотемпературна прокатка. Через недостатню охолоджуючу потужність існуючого охолоджувального обладнання важко точно контролювати температуру, особливо це стосується великорозмірних брусків вище Ф30 мм, якість продукції нестабільна, а опад карбіду в мережі-серйозний.

З метою поліпшення якості продукції різних специфікацій підшипникової сталі та зменшення великої залежності від прокатних станів та іншого обладнання у виробництві несучої сталі Державна ключова лабораторія технологій прокатки та автоматики безперервної прокатки (RAL) Північно -Східного університету розробили надшвидку технологію охолодження несучих сталевих прутків. Були проведені наукові роботи щодо умов осадження карбідів та фазового переходу при безперервному охолодженні.

На мікротвердість несучої сталевої конструкції та відстань між ламелями з перліту впливає швидкість охолодження після прокатки. Зі збільшенням швидкості охолодження після гарячої прокатки відстань між ламелями з перліту зменшується, а значення мікротвердості збільшується, а менший інтервал між ламелями дуже корисний для наступного сфероїдизуючого відпалу.

Принцип управління полягає в тому, що під час безперервного процесу охолодження переохолодженого аустеніту аустеніт неминуче з’явиться в зоні з низьким вмістом вуглецю та в зоні, багатій вуглецем. Після того, як умови зародження будуть виконані, а ферит будується в зоні з низьким вмістом вуглецю, цементит також будується в зоні, багатій вуглецем. Вони синхронізуються одночасно, евтектоїд і симбіоз, утворюючи перлитове ядро (ферит + цементит), і в той же час нові кристалічні ядра виробляються в інших частинах і ростуть безперервно. Коли утворюється перліт, поздовжнє зростання означає, що цементитові та феритові листи безперервно поширюються в аустеніт одночасно, в той час як бічне зростання означає, що цементитові та феритові листи по черзі укладаються для збільшення.

Збільшення швидкості безперервного охолодження після деформації зіграє певну роль у переробці зерна аустеніту. Розмір зерен аустеніту не має явного впливу на відстань між перлитовими пластинками, але впливає на розмір перлитових гранул. Зерна аустеніту дрібні, а гранична площа зерна в одиниці об’єму збільшується, що сприятиме зародженню перліту. Якщо кількість місць зародження перліту збільшується, діаметр гранул перліту зменшується.

Технологія надшвидкого охолодження застосовується до контролю твердосплавної сітки підшипника, так що несуча сталь швидко проходить територію, де після прокатки сильні осадження карбіду, що може значно зменшити або уникнути випадання вторинних карбідів уздовж кордону зерна.

Метод кінцевих елементів використовується для моделювання та аналізу температурного поля надшвидкого процесу охолодження підшипникової сталі різної специфікації після прокатки, і визначається розумний маршрут процесу охолодження. На цій основі створено надшвидкий охолоджувальний пристрій для підшипників сталевих прутків та пов'язану з ним Систему управління.

Відповідно до вимог надшвидкого процесу охолодження в поєднанні з фактичними умовами виробництва було розроблено охолоджувальне обладнання, яке відповідає вимогам надшвидкого процесу охолодження підшипникової сталі після прокатки, а також була розроблена система автоматичного управління та повна математична модель була створена для того, щоб зробити точність контролю температури підшипникової сталі та однорідність охолодження була значно покращена

Технічні характеристики несучої сталі, виробленої за технологією надшвидкого охолодження, в основному складають Ф15.3 мм ~ Ф60 мм. Показник кваліфікації несучих карбідів із сталевої сітки Ф30 мм або менше та класу 2.0 або менше збільшено приблизно з 10% до 100%; для карбідів сталевих сіток підшипників Ф30мм ~ Ф60мм його було збільшено з 2.5 ~ 4 до 2.0. Наступний рівень проходження становить більше 95%. Для несучої сталі Ф60мм ~ Ф120мм подряпини на поверхні після надшвидкого охолодження були значно покращені.

Зберігайте джерело та адресу цієї статті для передруку:Як значно покращити якість несучої сталі за допомогою надшвидкого охолодження після прокатки

Мінге Компанія лиття під тиском присвячені виробництву та забезпеченню якісних та високоефективних деталей для лиття (в асортимент в основному входять деталі для лиття під тиском Тонкостінне лиття під тиском,Лиття гарячої камери,Лиття під тиском холодної камери), Круглий сервіс (служба лиття під тиском,Обробка ЧПУ,Виготовлення цвілі, Обробка поверхні). Будь-які спеціальні виливки з алюмінію, лиття під тиском магнію або замаку / цинку та інші вимоги до виливків запрошуються до нас.

Під контролем ISO9001 та TS 16949 усі процеси здійснюються за допомогою сотень вдосконалених машин для лиття під тиском, 5-осьових машин та інших об'єктів, починаючи від бластерів і закінчуючи пральними машинами Ultra Sonic. команда досвідчених інженерів, операторів та інспекторів, щоб здійснити дизайн замовника.

Контрактний виробник лиття під тиском. Можливості включають алюмінієві деталі для лиття під тиском із холодної камери від 0.15 фунтів. до 6 фунтів., швидке налаштування заміни та механічна обробка. Послуги з доданою вартістю включають полірування, вібрацію, зняття задирок, дробеструйну обробку, фарбування, покриття, нанесення покриттів, складання та оснащення. Матеріали, з якими працювали, включають сплави, такі як 360, 380, 383 та 413.

Допомога у проектуванні лиття під тиском цинку / паралельні інженерні послуги. Спеціальний виробник прецизійних виливків з цинкової штампу. Можуть бути виготовлені мініатюрні виливки, виливки під тиском під тиском, виливки з багатоковзових форм, звичайні виливки в прес-формах, виливки під тиском та незалежні виливки під тиском та виливки з порожниною. Виливки можуть виготовлятися з допуском довжини та ширини до 24 дюймів в +/- 0.0005 дюйма.

Сертифікований виробник литого магнію за стандартом ISO 9001: 2015. Можливості включають лиття під тиском магнію під тиском до 200 тонн гарячої камери та 3000 тонн холодної камери, проектування інструментів, полірування, лиття, механічна обробка, фарбування порошком та рідиною, повний контроль якості з можливостями ШМ , складання, упаковка та доставка.

Сертифіковано ITAF16949 Додаткова послуга кастингу включає інвестиційний лиття,піщане лиття,Гравітаційний лиття, Лиття з втраченою піною,Відцентрове лиття,Вакуумне лиття,Постійне лиття цвілі, .Можливості включають EDI, інженерну допомогу, тверде моделювання та вторинну обробку.

Ливарне виробництво Тематичні дослідження деталей для: автомобілів, мотоциклів, літальних апаратів, музичних інструментів, водних суден, оптичних приладів, датчиків, моделей, електронних пристроїв, корпусів, годинників, машин, двигунів, меблів, ювелірних виробів, джиґів, телекомунікацій, освітлення, медичних приладів, фотоприладів, Роботи, скульптури, звукове обладнання, спортивне обладнання, інструменти, іграшки та багато іншого.

Що ми можемо допомогти вам зробити далі?

∇ Перейдіть на домашню сторінку для Лиття під тиском Китай

→Частини лиття-З'ясуйте, що ми зробили.

→ Порівняні поради про Послуги з лиття під тиском

By Виробник лиття під тиском Minghe | Категорії: Корисні статті |Матеріал Ключові слова: Лиття з алюмінію, Цинкове лиття, Відливання магнію, Титанове лиття, Лиття з нержавіючої сталі, Лиття з латуні,Бронзовий лиття,Кастинг відео,Історія компанії,Лиття з алюмінієвого лиття | Коментарі вимкнено